Inside Keuco: Die Fertigung der Edition 90 Armaturen

Für die galvanischen

Produktionsschritte müssen die Rohlinge exakt geschliffen sein.

Alle Fotos Keuco

Mehr als 93 %

aller Produkte von Keuco werden in Deutschland gefertigt. Das Know-how der

Inlandswerke mit ihren qualifizierten Mitarbeiterinnen und Mitarbeitern ist die

Basis für die Produkte des Unternehmens. Ein Blick in die Produktentwicklung

und in die Fertigung zeigt am Beispiel einer Armatur der Edition 90, was für Keuco „Made in Germany“ im Einzelnen

bedeutet.

Am Anfang steht immer das Design: Meist

arbeitet Keuco dafür mit externen Designbüros zusammen. So wurde das Design der

Edition 90 vom Designbüro Tesseraux + Partner, Potsdam, entwickelt. Die klare

Formensprache im 90 Grad Winkel zieht sich konsequent durch die komplette

Badausstattung. Durchgängiges Designelement der verchromten Armaturen ist das

Quadrat auf runden Elementen. Dominik Tesseraux beschreibt die Entwicklung

neuer Keuco Produkte als einen Prozess zwischen Designer, Geschäftsführung,

Entwicklungsleitung, Konstruktion und Fertigung.

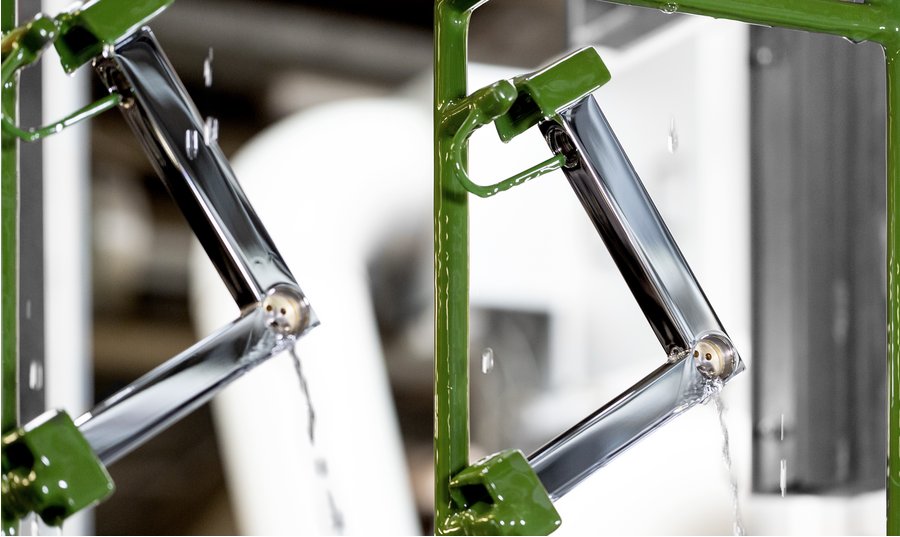

Kreis trifft auf Quadrat

Kreis und

Quadrat sind das durchgängig sichtbare Designstatement der Edition 90

Armaturen.

Hartmut

Dalheimer, Geschäftsführer von Keuco, verrät, was dahintersteckt: „In einem

Entwicklungsprozess steht die Designidee bei Keuco immer im Vordergrund. Es

geht darum, die Grenzen des fertigungstechnisch Machbaren für die Designidee

auszureizen. Wir wollen nicht nur das technisch Mögliche machen, sondern das

Design technisch ermöglichen. Nur so entstehen Produkte, die unique sind und

begeistern.“ Dabei werden bei Keuco immer wieder neue Technologien entwickelt.

Kreis und

Quadrat sind das durchgängig sichtbare Designstatement der Edition 90

Armaturen, die von geradlinigen Konturen und brillanten Chromoberflachen

gekennzeichnet sind. Dies stellt eine besondere Herausforderung in der

Fertigung dar, denn ein präzise bearbeiteter Rohkörper ist für die galvanischen

Produktionsschritte unabdingbar. Jede kleinste Unebenheit würde auffallen.

Daher ist die Vorbereitung entscheidend und die Rohlinge müssen exakt

geschliffen und poliert werden. Hier kommt innovative Technik mit

vollautomatischen Robotern zum Einsatz sowie für den detailgenauen Feinschliff

traditionelle Handarbeit.

Dreistufiger Verarbeitungsweg

Die Oberflächenveredelung erfolgt bei Keuco in einem dreistufigen Prozess.

In der Oberflächenbearbeitung sieht Keuco dann auch eine seiner

Kernkompetenzen. Nach dem Schleifen und Polieren

der Rohlinge werden diese sorgfältig galvanisch beschichtet, um die hochwertige

Chromoberfläche der Armaturen zu erzeugen. Das Unternehmen verfügt über eine

der modernsten Galvanikanlagen der Sanitärbranche, in der die exzellenten Chromoberflächen in einem speziellen,

dreistufigen Prozess entstehen. Herkömmlicher Weise wird eine Chromoberfläche

in zwei galvanischen Stufen hergestellt: Zunächst wird das Messingteil

vernickelt und anschließend verchromt. Keuco hat zusätzlich eine

Halbglanz-Nickel-Stufe in dem Prozess integriert – für einen besonderen Tiefenglanz

und langjährigen Korrosionsschutz.

Immer wieder prüfen, kontrollieren, messen: Sowohl

zwischen den einzelnen Verarbeitungsschritten als auch bei der Endmontage wird

jedes Teil mit optischen Qualitätskontrollen, funktionalen Prüfungen und

materialtechnischen Messungen streng kontrolliert. Diese

Qualitätssicherungs-Maßnahmen will Keuco eine hohe Langlebigkeit seiner

Armaturen garantieren.